معدن و صنعت فلزات، در واقع میتواند جزلاینفک هر اقتصاد محسوب شود، اما لازم است توجه شود که این صنعت با چالشها و عدم قطعیتهایی همراه است. اثرات بحران جهانی بر بازارهای این محصولات، روند کاهنده قیمتها، بسیاری از ذینفعان و سهامداران را در این صنعت با چالش همراه کرد. همچنین تغییر تقاضای مصرفکنندگان تا ایجاد ساختار باثبات در مصرف همگی از جمله مواردی است که نگرانیهای فعالان این صنعت را افزایش میدهد. ایجاد توسعه پایدار در این صنعت از جمله اقداماتی است که در نشست سالانه سران سازمان ملل مورد تحلیل و بررسی قرار گرفت و پس از آن بسیاری از کشورها و مناطق جهانی به ارائه چشماندازهای بلند مدتی تا سال 2050 پرداختند تا به نحوی بتوانند ساختار صنعت فلزات و معدن خود را همراستا با این هدف ایجاد و هماهنگ کنند. در این مقاله به بررسی برنامه بلندمدت هند تا سال 2050 برای توسعه پایدار صنعت فولاد مبنی بر الزامات جهانی توسعه پایدار پرداخته شده و همچنین صنعت فولاد ایران را به عنوان دهمین تولید کننده برتر را بررسی کرده و الزامات دسترسی به توسعه پایدار فولاد ارائه شده است.

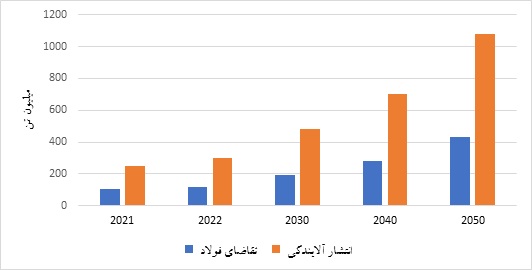

پیش بینی میشود صنعت فولاد هند به ظرفیت اسمی 509 میلیون تن و به تقاضای در حدود 430 میلیون تن در سال 2050 دست یابد. بر اساس روند تولید اولیه و سناریوی اصلی، تولید فولاد در این کشور منجر به انتشار سالانه یکمیلیارد تن کربن تا سال 2050 خواهد شد. مسیر اصلی تولید فولاد در کشور هند بر پایه BF-BOF است. افزایش سهم تولید فولاد به روش BF-BOF تا سال 2030 منجر به افزایش میانگین شدت انتشار آلایندگی صنعت به میزان 14/0 CO2/tcs خواهد شد. بر اساس کانونهای منتشر کننده آلایندگی دی اکسیدکربن در کشور هند، بخش انرژی سهمی در حدود 46درصد را به خود اختصاص داده است. سایر صنایع ، حمل و نقل، ساخت وساز و کشاورزی به ترتیب سهمهای 18درصد، 13درصد، 7درصد و 4درصد را در اختیار دارند، سهم صنعت آهن و فولاد کشور هند در انتشار آلایندگی دی اکسید کربن در حدود 12درصد است.

نمودار انتشار آلایندگی و تقاضای فولاد هند 2021-2050

ظرفیت فعلی تولید فولاد کشور هند در حدود 145میلیون تن است که سهم تولید فولاد به روش BF-BOF در حدود 45درصد، روش EAF 27درصد و روش IF نیز سهم 28درصد را در اختیار دارد. بر اساس برنامه افزایش ظرفیت تا 300 میلیون تن سهم تولید روش BF-BOF به 58درصد افزایش خواهد یافت و روش تولید IF به حدود 15درصد کاهش مییابد. روش تولید کوره قوس الکتریکی بدون تغییر باقی خواهد ماند.

ساختوساز، زیرساخت، خودرو و کالاهای سرمایهای حدود 85درصد از کل تقاضای فولاد هند را به خود اختصاص دادهاند. رشد متوسط تقاضای فولاد در بازه سالهای 2021 تا 2030 حدود 8درصد پیشبینی شده است و این رشد برای بازه سالهای 2021 تا 2050 با حرکت ملایمتری در حدود 3/5درصد برآورد شده است. بخش ساخت و ساز و زیرساخت فرصت مناسبی برای رشد دارد که این رشد به دلیل توسعه در زیرساختهای شهری، طرحهای مسکن دولتی و ... خواهد بود. صنعت فولاد نقش برجستهای در اقتصاد هند دارد، بهگونهای که سهم 2درصد از تولید ناخالص و اشتغال بیش از یک میلیون نفر مستقیم و غیرمستقیم را به خود اختصاص داده است. خودروهای سواری تا سال 2050 با تقاضای سالانه در حدود 38میلیون تن فولاد یکی از بخشهای اصلی مصرفکننده فولاد در این کشور خواهد بود. تقاضای فولاد برای کالاهای سرمایهای تولید شده در داخل کشور هند، تا سال 2030 به حدود 35 میلیون تن افزایش خواهد یافت. استفاده از فولاد سبز یکی از اولویتهای تولیدکنندگان کالاهای سرمایهای در آینده صنعت فولاد هند است.

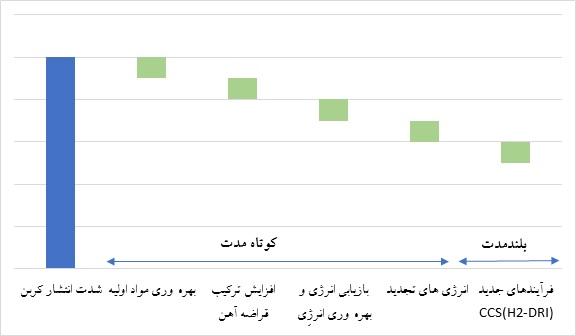

سهم کربنزدایی

در فولاد هند

اهرمهای کلیدی در کربنزدایی مانند بهینهسازی ترکیب انرژی و سوخت، بهرهوری مواد اولیه، بهرهوری فرآیند تولید همگی به سهم کربنزدایی در حدود 50 تا 70درصد میتواند کمک کند. سرمایهگذاری اولیه در تحقیق و توسعه و پروژههای آزمایشی در مورد بخش ذخیره کربن و تولید فولاد سبز میتواند سایر آلایندگیهای باقی مانده را تا قبل سال 2050 حذف کند. افزایش قراضه آهن داخلی نه تنها شدت کربن فولاد را کاهش میدهد بلکه وابستگی هند به واردات قراضه آهن را تا سال 2030 کاهش میدهد. به گونهای که تولید فولاد مبتنی بر قراضه آهن در حدود 5/0 تن دی اکسیدکربن در مقایسه با 5/2 تن دی اکسیدکربن تولید سنگآهن منتشر میکند. بازیافت کشتی برای رفع کسری فزاینده قراضه آهن هند با پتانسیل در حدود 10میلیون تن قراضهآهن باکیفیت تا سال 2030 از موقعیت بالایی برخوردار است. سیاستهای موجود همانند سیاستهای اسقاط خودرو که در سال 2021 برای این کشور برنامهریزی شده، شهرهای هوشمند، همگی از جمله مواردی هستند که استفاده از فولاد کم کربن را عملا در این کشور هدایت خواهد کرد. افزایش استفاده از انرژی تجدیدپذیر ، بهبود کارآیی مواد و فرآیند، اقدامات سیاستی را بیشتر تقویت خواهد کرد. بهبود در جمعآوری قراضهآهن، ایجاد نوآوریها از طریق ذخیره کربن و استفاده از اعتبارات وگواهینامههای کربن به همان اندازه راههای قوی برای تسریع کربنزدایی است.

تفاوت صنعت فولاد هند و ایران

اکنون برنامه توسعه فولاد ایران، سال 2025 رسیدن به ظرفیت اسمی 55 میلیون تن، پیشبینی تولید در حدود 39 میلیونتن و پیشبینی تقاضا درحدود 22میلیون تن فولاد مدنظر قرار گرفته شده است. ساختار فولاد کشور وضعیت موجود بهگونهای است در حدود 76درصداز ظرفیت اسمی تولید فولاد کشور بر اساس روش EF-EAF بوده و روش BF-BOF سهمی در حدود 12درصد از ظرفیت اسمی فولاد کشور را به خود اختصاص داده است و سایر روشها نیز سهمی در حدود 12درصد را در اختیار دارند. در افق 2030 سهم تولید فولاد به روش کوره قوس الکتریکی به بیش از 80درصد افزایش خواهد یافت و از سهم سایر روشها کاسته خواهد شد.

پیشبینی افزایش ظرفیت اسمی فولاد ایران تا سال 2030 در حدود 65 میلیون تن خواهد بود که پیشبینی تولیدی در حدود 44 میلیون تن برای سال مذکور برآورد شده و روند مصرف فولاد ایران با توجه به اجماع روشهای پیشبینی در حدود 26 میلیون تن خواهد بود. تفاوت میان ساختار صنعت فولاد هند و ایران، در کشور هند هدف اصلی برطرف کردن تقاضای داخلی این کشور بوده که بر این اساس افزایش ظرفیت اسمی برنامهریزی شده است. این در حالی است که در ایران، عملا برای سالهای 2030 و 2050 هدف و برنامه جامعی تدوین نشده است و اگرچه در برنامه سال 2025 نیز بهرغم تاکید بر نیاز کشور و مازاد ظرفیتهای ایجاد شده همچنان روند افزایش ظرفیت دیده میشود. رویکرد واقعبینانه در خصوص افزایش ظرفیت فولاد با توجه به ساختار مصرفی و همچنین زیرساختهای موجود حاکی از این موضوع است که آینده صنعت فولاد ایران همراه با چالشهایی است که باید از هم اکنون برنامهریزی کرد و چه بسا زمان طلایی برای ایجاد تغییرات نیز نادیده انگاشته شده است.

متوسط رشد اقتصادی ایران در بازه زمانی سالهای 1392 تا 1401 در حدود 9/1 درصد بوده است. رشد اقتصادی سال 1401 نیز بیش از 4درصد بوده است. اکنون بر اساس برنامه پنجساله هفتم توسعه ایران (1406-1402) رشد اقتصادی ایران 8 درصد به صورت سالانه عنوان شده است. لازم است به این نکته اشاره شود که در برنامه 5ساله ششم نیز رشد اقتصادی ایران برای بازه زمانی سالهای 1396 تا 1400 نیز 8درصد پیشبینی شده بوده، این در حالی است در بهترین حالت در سال 1400 رشد اقتصادی ایران 9/3درصد بوده است. بخشهای تاثیرگذار بر مصرف فولاد ایران بخشهای معدن، صنعت، ساختمان است که برای برنامه هفتم توسعه به ترتیب رشدهای متوسط 13، 5/8 و 9 درصد به صورت سالانه اعلام شده است. این در حالی است که در سال 1400 رشد بخش معدن 4/0-، بخش صنعت 3/3 و ساختمان 9/6- بوده است. فاصله رشدهای 9 ماه 1401 نیز با برنامه سال 1402 و ادامه آن تا سال 1406 بسیار زیاد است. کانونهای مصرف فولاد در بخش ساخت و ساز و زیرساخت نیازمند رشد اقتصادی قوی، تحقق طرحهای مسکن ملی، رشد مداوم در زیرساختهای شهری (جاده، بزرگراه و ریل) است. کالاهای مصرفی و کالاهای سرمایهای از دیگر کانونهای مصرف فولاد است که در واقع بخشهای لوازم خانگی و ماشینآلات و تجهیزات را شامل میشود. در این موارد تعریف اهداف صادراتی میتواند به رشد تقاضای فولاد کمک کند.

تمامی موارد عنوان شده بدون در نظر گرفتن این موضوع است که ساختار جهانی تولید و مصرف فولاد با توجه به مباحث توسعه پایدار و آلایندگیهای زیستمحیطی در حال تغییر بوده است. اکنون لازم است ذینفعان صنعت فولاد در توسعه پایدار هرچه زودتر شناسایی شوند و توسعه و همکاری لازم را در این زمینه داشته باشند.

- مصرفکنندگان نهایی باید تقاضا به فولاد سبز را بهگونهای نشان دهند که بتوانند تشویقی برای تولیدکنندگان فولاد باشد.

- تولید کنندگان فولاد لازم است برنامه کوتاهمدت و بلندمدت در تولید فولاد را مدنظر قرار دهند. در حال حاضر صنعت فولاد ایران سهم 5/8درصد از انتشار دیاکسید کربن کل صنایع کشور در اختیار دارد.

- انجمنهای بینالمللی، داخلی فولادسازی و مصرفکنندگان باید همکاری کنند تا بتوانند الزامات مربوط به تامین مالی پایدار، توسعه فولاد سبز و معیارهای بهروز شده در تولید فولاد کمکربن را ایجاد کنند.

- سرمایهگذاری ( اعم از خصوصی و دولتی) و موسسات مالی باید بودجه متمرکزی برای تحقق در مورد فناوریهای تولید فولاد کمکربن در فولاد ایجاد کنند. میتوان به مواردی همچون تحقیقات در انرژی کمکربن اشاره کرد.

- وزارت صنعت، معدن و تجارت باید چشمانداز کوتاهمدت و بلندمدت 2030- 2050 با نقطه عطف شفافی، برای شرکتهای فولادی به منظور تعیین و انتقال به سمت اهداف کربنزدایی ایجاد کند.

- سیاستگذاران باید نوآوریهای سریعی در فناوریهای تشویق ایجاد کنند تا از پذیرش بیشتر فناوریها اطمینان حاصل نمایند.

با توجه به ترکیب تکنولوژی تولید فولاد ایران به روش کوره قوس الکتریکی، لازم است برنامه کوتاهمدت و بلندمدتی بر این اساس ترسیم شود. در ادامه به تصویر اولیهای از این برنامه که میتواند مدنظر فعالان این صنعت در توسعه پایدار و فولاد کمکربن قرار گیرد اشاره شده است. در خصوص مقیاس و توانایی هر بخش در رسیدن به توسعه پایدار در تولید فولاد، همکاری کاملی میان تمامی ذینفعان عنوان شده در فوق ضروری است.

در بهرهوری مواد اولیه با توجه به اهمیت کیفیت مواد اولیه ورودی در سیستم تولید، بحث عیار سنگآهن از اهمیت بالایی برخوردار است، در حال حاضر عیار سنگ آهن کشور در حدود 46- 47 درصد است. بر اساس اینکه ماده اولیه گندله احیا مستقیم نقش اساسی در تولید فولاد کشور دارد، مواردی همچون عیار آهن، گوگرد، فسفر و سیلیس کنسانتره سنگ آهن میتواند در راندمان تولید و همچنین آلایندگیهای زیستمحیطی و مصارف انرژی تاثیرگذار باشد، بنابراین توجه به روشهای فرآوری که بتواند استفاده بهینه ماده اولیه و انرژی را ایجاد کند لازم است در برنامه تولیدی کشور مد نظر قرار گیرد.

با توجه به اینکه بحث انرژی، محدودیتهای گاز و برق برای واحدهای احیا مستقیم و فولادسازی از سال 1400 پررنگ بوده است و همچنین در سال 1401، مدیریت تولید واحدهای فولادی توانست به افزایش مجدد تولید فولاد کشور به حدود 30 میلیون تن بینجامد، اما به دلیل افزایش ظرفیت تولید فولاد کشور و تمرکز بر ماده اولیه آهن اسفنجی، نه تنها مدیریت تولید باید مدنظر تولیدکنندگان قرار گیرد، بلکه موارد مربوط به تغییرات فناوری که بتواند به نحوی مصارف انرژی را به سمت بهینه شدن سوق دهد از ضرورت بالایی برخوردار است.

در کل کشور برنامه احداث 10هزار مگاوات انرژی تجدیدپذیر در دوره چهارساله در برنامههای دولت وجود دارد که 4هزار مگاوات انرژی خورشیدی مدنظر قرار گرفته شده است. ایجاد پارکهای خورشیدی و پروژههای مگا انرژی خورشیدی، وجود تعهد خرید انرژی تجدیدپذیر تحت عنوان سیاستهای ملی، سیاستهای انرژیهای بادی فراساحلی ازجمله مواردی است که میتواند به هدف توسعه پایدار در صنایع و صنعت فولاد کمک کند.

منبع: ماهنامه کارخانه